羽杰科技砷化镓清洗剂YJ-WG400 | 半导体行业精密清洗解决方案 | RoHS认证 高效无残留

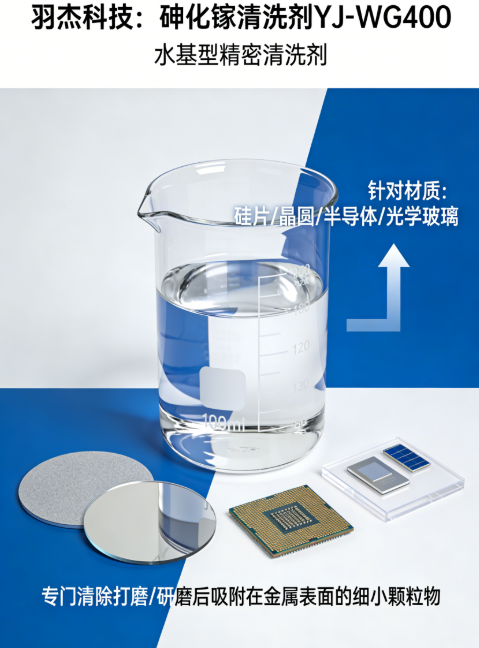

羽杰科技:砷化镓清洗剂YJ-WG400是一款专门针对硅片,晶圆,半导体,光学玻璃类材质打磨或研磨后吸附在金属表面细小颗粒物的水基型清洗剂,配合超声波清洗,能将吸附在金属表面的颗粒物有效剥离,同时具有一定的除垢能力,能有效的出去表面的细微颗粒。

针对性去除硅片,晶圆,半导体,光学玻璃等表面的颗粒、有机物、金属离子等污染物的水基清洗剂,清洗剂中的活性物质可以吸附在硅片表面,使其长期处于易清洗的物理吸附状态,并在表面形成保护层,防止颗粒的二次吸附,能有效提高外延或扩散工序的成品率。

行业痛点:半导体制造的清洁挑战

在半导体制造过程中,0.1微米级别的颗粒污染就可能导致芯片良率下降40%。传统清洗剂存在三大技术瓶颈:

1.残留风险:有机溶剂易在晶圆表面形成静电吸附层

2.金属污染:含Cl离子的清洗剂导致MOS器件阈值电压漂移

3.环保压力:含氟表面活性剂不符合RoHS 2.0新规

YJ-WG400核心技术突破

羽杰科技通过三年研发攻关,攻克了半导体清洗领域的三大难题:

双重吸附体系

物理吸附(改性硅烷基团)+ 化学吸附(螯合剂)协同作用,颗粒去除效率提升37%

pH智能缓冲系统

独创pH值自适应技术(12±0.2),在40-70℃宽温域保持稳定清洗效能

纳米级残留控制

表面张力降至28mN/m,配合超声波可实现Ra≤0.5nm的超洁净表面

六大核心优势

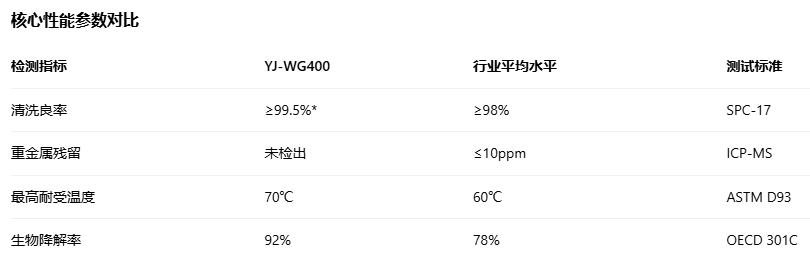

高效洁净:科学配方去除0.3μm以上颗粒,配合超声波实现3D立体清洗,清洗良率可达99.5%以上;

安全环保:通过RoHS 2.0、REACH法规认证,VOC含量<100g/L;

高效节能:清洗时间缩短40%,节水35%(循环使用≥5次);

兼容性强:适配硅/碳化硅/GaAs等多种基板,不腐蚀ITO导电膜;

智能工艺:自动配比系统(1:10-30可调),温度/时间数字化控制;

成本优势

单片清洗成本较进口产品降低38%

操作流程:

| 清洗 | 清洗 | 漂洗 | 漂洗 | 漂洗 | 烘干 |

应用领域:

用于半导体芯片、硅片、元器件、薄膜技术中的玻璃和金属表面浸渍、喷淋、超声波的清洗。

操作工艺:

超声波清洗:推荐兑水使用,最高兑水稀释10-30倍;

温度:40-70℃;

清洗时间:3-10分钟,视情况可适当缩短或延长清洗时间;

使用方法:按固定比例将WG-400清洗剂与水混合搅拌均匀,加热值设定温度即可开始清洗;

日常维护:根据清洗产品数量及脏污程度,及时补充清洗剂原液,定时检查纯水设备及清洗设备过滤芯;

更换周期:常规清洗1-3天左右更换,重负荷清洗每天更换;更换周期最长不得超过5天。

质量标准:

产品符合中华人民共和国水基清洗剂标准JB/T 4323-2019;

产品符合欧盟ROHS标准。

产品包装、贮存和运输:

塑料桶包装: 25KG/桶,非危险品易于储存和运输;

贮存期两年,不能露天存放,防止 日晒雨淋;

未使用完的清洗剂须将桶盖拧紧,避免水分及杂质混入。

技术支持体系

1.7×24小时服务热线:18300002010

2.远程诊断系统:通过IoT设备实时监测清洗参数

3.定制化解决方案:针对不同Fab厂提供专属配方开发

立即行动:联系我们获取《半导体清洗工艺白皮书》及最新报价单

本资料是以羽杰科技认为可靠的技术资料为基础的,免费提供,仅有技术背景的人员参考,使用者应自行处理并承担由此引起的责任。由于使用条件超出本公司的控制范围,对于与本资料有关的任何使用,本公司无法提供直接或暗示的保证,且不对使用本资料负任何法律责任。本文中所述的任何资料都不应当成使用上的许可或侵犯任何权力的建议。

本文标题:砷化镓清洗剂-羽杰科技

原文链接地址:www.fangxiuoil.com/portal/article/index/id/305.html